Königliches Steinsalzbergwerk Ilversgehofen (Erfurt)

Entstehung des Bergwerkes

Im Jahre 1840 weist der frühere Ingenieuroffizier August Rost im Rahmen seiner Bemühungen

zur Erschließung von nicht genutzen Bodenschätzen Steinsalzvorkommen im Raum Erfurt nach.

Bereits 1842 kommt es zur Gründung eines "Komitees für Steinsalzgruben bei Erfurt" und 1851

schließlich zum Beginn einer Versuchsbohrung auf dem Johannesfeld in Erfurt. Diese Bohrung

wurde 1853 in 344,82 m Teufe fündig und schloß ein Steinsalzflöz mit einer Mächtigkeit von

23,75 m auf. Nachdem der Bohrturm 1855 abgebaut und ein Jahr später der Beschluss zur

Errichtung des Steinsalzbergwerkes gefällt worden war, begannen 1857 die Teufarbeiten für den

Nordschacht (Schacht I) als Förder- und Wetterschacht (ausziehend) mit 5 m Durchmesser.

Daneben wurde zeitgleich der Südschacht (Schacht II) niedergebracht. Bei den Teufarbeiten

kam es immer wieder zu starken Wasserzuflüssen, die die Arbeiten erschwerten. Um das

zufließende Wasser während der Teufarbeiten in Schacht II heben zu können, wurde bei 65 m

Teufe ein Querschlag zum 35 m entfernten Schacht I hergestellt, in dem die Wasser mit Hilfe

einer 90 PS-Pumpe gehoben wurden. Ein zweiter Verbindungsquerschlag wurde bei 120 m

hergestellt. Um die Wetterführung zu verbessern und einen Schachtsumpf zu schaffen, legte

man schließlich bei einer Teufe von 209 m einen dritten Querschlag zwischen den beiden

Schächten an.

Abbau und Produktionsverfahren

Bei einer Teufe von rd. 335 m wurde zunächst das 1. Salzlager aufgeschlossen, bei rd. 360 m

schließlich das 3. Salzlager. Der NaCl-Gehalt lag hier bei ca. 99,5 %, was eine sehr hohe

Reinheit darstellt. Die 1. Abbausohle wurde schließlich bei 368,25 m angesetzt, wobei der

Abbau des Salzes im Kammerbau erfolgte. Beim schwebenden Kammerbau im nördlichen Feld

betrug die Abbaubreite 12 - 33 m, die Abbaulänge 60 - 320 m. Die Abbaubreite im Südfeld

betrug beim streichenden Kammerbau 20 - 27 m, die Abbaulänge 50-150 m. Bei beiden

Abbauformen betrug die Breite der Pfeiler 6 - 11 m.

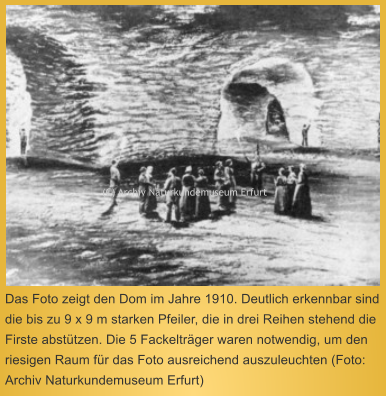

Während des Abbaus wurde zwischen 1863 - 1880 u.a. ein sogenannter Dom ausgehauen. Aus

dem 320 m langen, 90 m breiten, 8 m hohen und von 27 Pfeilern gestützten Abbau wurden

345.600 to Steinsalz gefördert. Die Produktionsspitze des Bergwerkes lag 1876 bei 28.825 to

geförderten Steinsalzes.

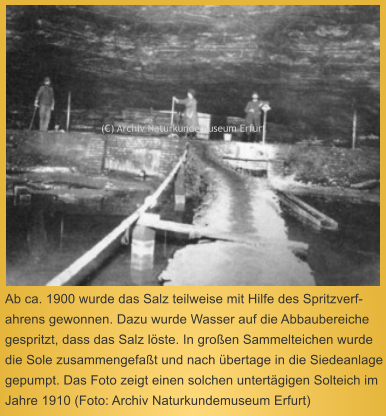

Ab ca. 1900 bediente man sich des sog. Spritzverfahrens, bei dem das in den Schächten

anfallende Grubenwasser gesammelt und auf die Abbauflächen gespritzt wurde. Das

salzgetränkte Wasser wurde dann in Soleteichen zusammengefaßt und nach übertage gepumpt,

wo es zur Weiterverarbeitung in die Siedeanlage geleitet wurde.

Niedergang des Bergwerks

Durch wachsenden Konkurrenzdruck durch größere Steinsalzwerke im mitteldeutschen Raum

begann nach 1912 der Niedergang des Erfurter Bergwerks. Aus Kostengründen wurden wichtige

Reparatur- und Wartungsarbeiten an den Fördereinrichtungen des Bergwerks unterlassen,

wodurch es u.a. am 13.11.1915 zum ersten Grubenunglück des Werkes kam. Der auffahrende

Korb im Schacht I verkeilte sich während der Seilfahrt, riß vom Seil ab und stürzte daraufhin rd.

50 m in die Tiefe. Vermutlich hatten sich Gestein oder Teile der Holzzimmerung des Schachtes

gelöst und somit das Verkeilen des Korbes verursacht. Da der Korb nicht mit Personen besetzt

war, kam bei diesem Unglück niemand zu Schaden.

Am 01.05.1916 wurde das Bergwerk als Folge der mangelnden Konkurrenzfähigkeit stillgelegt

und die Schächte mit hölzernen Abdeckungen abgedeckt (Endteufe Schacht II 371,34 m und

Schacht I 370,34 m). Durch einen Brand der Gummifabrik, die sich nach der Stillegung auf dem

Gelände ansiedelte, wurde u.a. die hölzerne Schachtabdeckung sowie der ebenfalls aus Holz

errichtete Schachtturm über Schacht II zerstört.

1926 erfolgte dann die Abdeckung der Schächte mit ca. 120 to schweren Betondeckeln. In der

Nacht des 18.05.1927 wurde die Betonabdeckung von Schacht 1 durch eine starke Luftpressung

abgehoben und unversehrt wieder abgesetzt. Als Ursache wird die Kompression der Luft im

Grubengebäude als Folge der ansteigenden Wassermengen vermutet.

1937 erfolgt die Verfüllung der Schächte mit insgesamt 17.560 m³ Kies, die jedoch 1953 und

1958 ebenfalls mit Kies nachverfüllt werden müssen.

Von der einstigen Anlage sind heute noch der Mallakoffturm inkl. Anbauten für die Siedeanlage

und Wasserhaltung, das Fördermaschinenhaus sowie ein eingeschossiges Verwaltungsgebäude

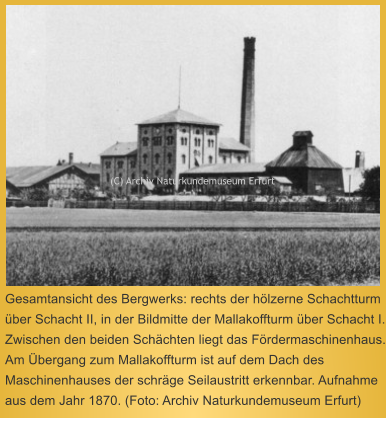

erhalten, die inzwischen unter Denkmalschutz gestellt wurden. Das große Foto oben zeigt den

Mallakoffturm.